- المعلمات

- المنتجات ذات الصلة

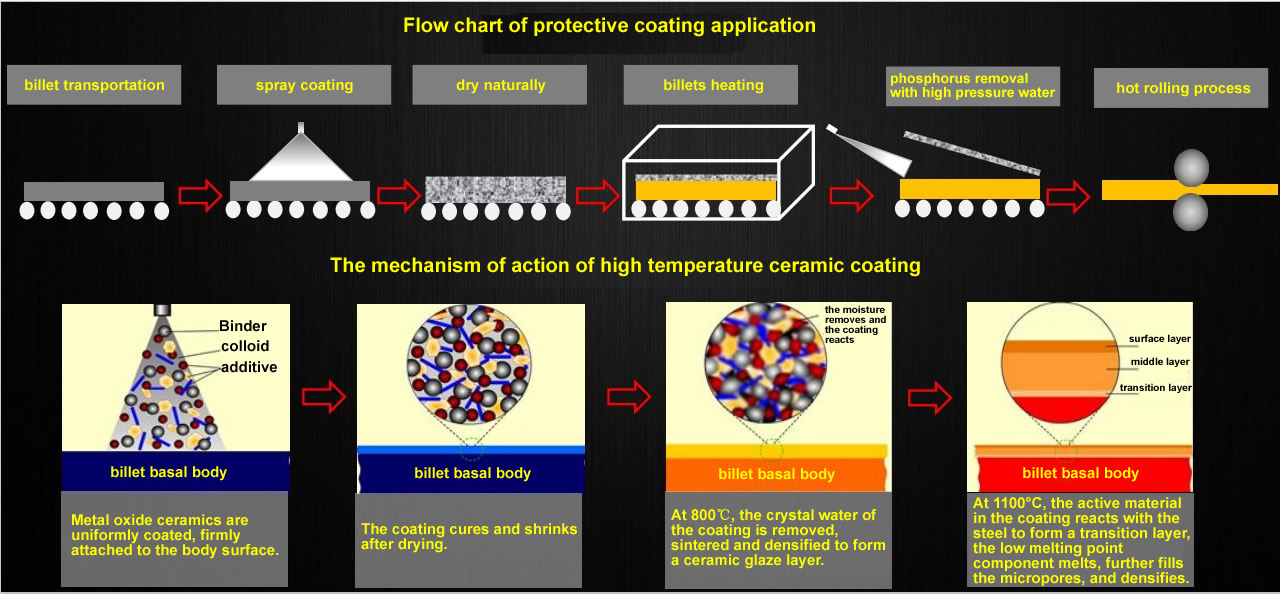

المعلمات

طلاء نانو سيراميك مضاد للأكسدة عند درجات الحرارة العالية

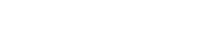

يمكن لاستخدام تقنية الطلاء الحامي عالي الحرارة تقليل فقدان الاحتراق بالأكسدة الأولية بنسبة تزيد عن 90٪، مما يحسن بشكل كبير إنتاجية الصلب في عملية الإنتاج، ويقلل مباشرة من صعوبة إزالة قشرة أكسيد الحديد، ويخفف من ظاهرة نقص العناصر على السطح، ويعزز إنتاجية وجودة الصلب. لذلك، فإن البحث والتطبيق حول تقنية الطلاء الحامي متعدد الوظائف عالي الحرارة لها أهمية عملية أكبر في الجوانب مثل مقاومة الأكسدة، ومنع فقد الكربون، ومنع نقص العناصر، وتحسين مستوى إزالة القشرة وجودة سطح المنتجات المدلفنة من فئات الصلب ذات القيمة المضافة.

خصائص طلاء النانو السيراميك المقاوم للأكسدة عند درجات حرارة عالية

1. يمكن للطلاء تقليل الأكسدة السطحية للمسبوك بنسبة تزيد عن 90٪، مما يقلل بشكل كبير من نقص العناصر؛

2. توافق كيميائي جيد، وتوافق ميكانيكي، ومطابقة معامل التمدد الحراري (CTE) بين الطلاء والقاعدة وبين الطبقة الداخلية للطلاء والطبقة؛

3. يتم تجميع الطلاء بشكل وثيق مع القاعدة أثناء نقل الصلب، ولا يسبب العمل الميكانيكي تساقط الطلاء عند درجات حرارة عالية؛

4. يتكون طبقة انصهار جديدة كثيفة على السطح بين الطبقة الأكسيدية الموجودة على سطح الطلاء والقاعدة الصلب، مما يغير بنية الطبقة الأكسيدية ويعزز من أداء مقاومة تقشير الطبقة الأكسيدية؛

5. كمية الطلاء صغيرة، ولا تؤثر على سرعة تسخين البلت العادية؛

6. يمكن للطلاء أن يعيد إصلاح الشقوق الناتجة عن نفسه تلقائيًا أثناء العملية الحرارية العالية، مما يضمن كثافة الطلاء واستمراريته؛

7. الطلاء نفسه يمتلك خاصية مقاومة الأكسدة وحياة حماية طويلة؛

8. تكلفة الطلاء منخفضة. تكون طبقات مكافحة الأكسدة الحالية للفولاذ الخاص نسبيًا غالية الثمن، بينما بالنسبة للحديد الصلب العادي ذو الكربون المنخفض المستخدم في العديد من التطبيقات، لا يتم تطبيق هذه الطلاءات عمليًا بسبب التكلفة العالية.

التأثيرات السلبية للأكسدة عند درجات الحرارة العالية

خلال عملية تسخين فرد الصلب، يمثل فقدان الأكسدة حرق حوالي 1-1.5% من وزن السبيكة، وسيكون فقدان الحرق أثناء تسخين الصهر أعلى، حيث يصل معدل فقدان الحرق إلى 3-5%.

عندما يتم التحكم بشكل غير صحيح في غاز الفرن أو درجة حرارة الفرن أو عندما تبقى السبيكة لفترة طويلة في قسم درجات الحرارة العالية، خاصة إذا حدث فشل في الفرد ولم يتم التعديل في الوقت المناسب، سيساعد ذلك على زيادة سمك القشرة الأكسيدية للصلب. عادة ما يكون السمك بين 1-5 مم، وفي الحالات الشديدة يمكن أن يصل إلى 10 مم.

إذا لم يتم تنظيف طبقة أكسيد الحديد الناتجة عن الأكسدة عند درجات الحرارة العالية في الوقت المناسب، فسيتم ضغطها إلى سطح البلّور أثناء عملية الدرفلة أو التشكيل، مما يؤدي إلى حدوث عيوب على سطح المنتج، وقد يتسبب في إتلاف المنتج. عند تسخين قطع الفولاذ، ستؤدي الأكسدة عند درجات حرارة عالية أيضًا إلى نقص وفقدان العناصر المُسبِكة في الفولاذ، وتغيير التركيبة الكيميائية لسطح الفولاذ، مما يسبب انخفاض الخصائص الميكانيكية ومقاومة التآكل للمنتج، مما يؤدي بدوره إلى تقليل نسبة المنتجات المؤهلة.

EN

EN

AR

AR HR

HR CS

CS DA

DA NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RU

RU ES

ES SV

SV TL

TL ID

ID LT

LT SR

SR SK

SK UK

UK VI

VI HU

HU TH

TH TR

TR MS

MS GA

GA CY

CY AZ

AZ LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ