- Parametar

- Srodni proizvodi

Parametar

Otporni na visoke temperature nano keramički oblog

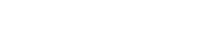

Koristenje tehnologije visokotemperaturnog zaštitnog obloga može smanjiti primarnu gubitku oksidacije više od 90%, znatno poboljšati iznos čelika u procesu proizvodnje, direktno smanjiti težinu uklanjanja željezne oksidske škale, olakšati pojavu iscrpljenja površinskih elemenata i poboljšati iznos i kvalitet čelika. Stoga, istraživanje i primjena višefunkcijske visokotemperaturne zaštitne obloge ima značajnu praktičnu važnost u smislu otpornosti na oksidaciju, otpornosti na dekarburizaciju, otpornosti na iscrpljenje elemenata te poboljšanja razina uklanjanja škale i kvaliteta valjane površine kod visoko dodatne vrijednosti kategorija čelika.

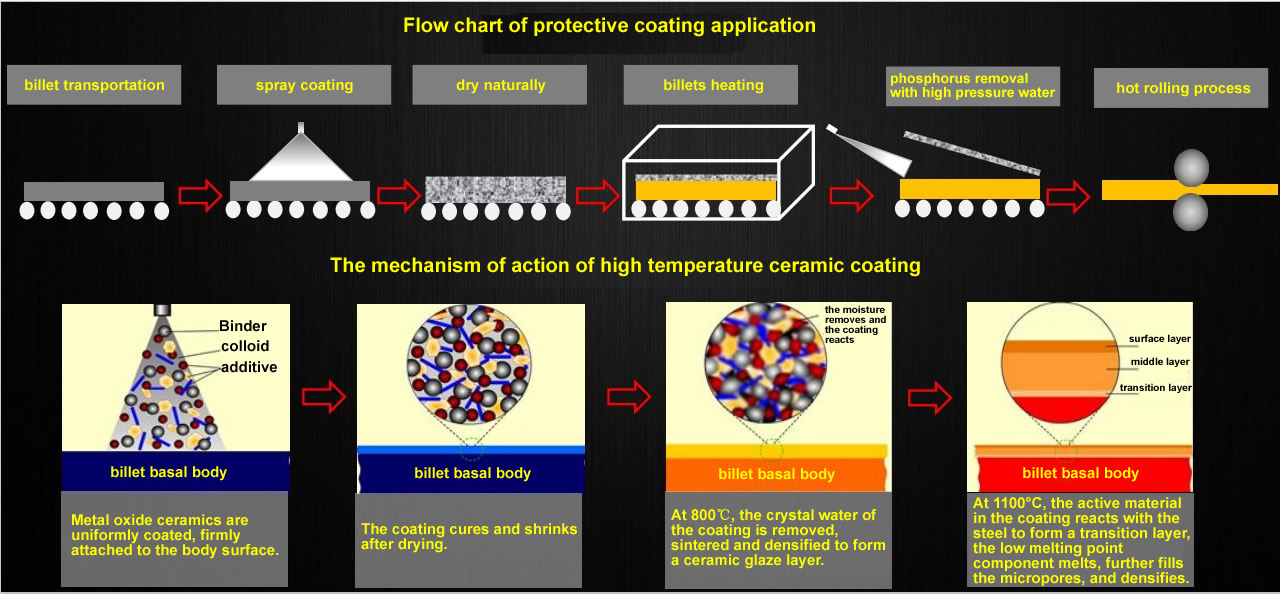

Karakteristike visokotemperaturnog nano keramičnog obloga protiv oksidacije

1. Oblog može smanjiti površinsku oksidaciju biljka više od 90%, što znatno smanjuje iscrpljenje elemenata;

2. Dobra kemikalna kompatibilnost, mehanička kompatibilnost i podudarnost CTE-a (koeficijenta termičkog proširenja) između obloga i podložke te između unutarnjeg sloja obloga i sloja;

3. Oblog je snažno spojen s podložkom tijekom prijenosa čelika, a mehanička djeca ne uzrokuju odlaganje obloga u visokim temperaturama;

4. Postojeći oksidni sloj na površini obloga i čelične podložke formira novi gusti eutektik, što mijenja strukturu oksidnog sloja i poboljšava performanse odlaganja oksidne šupljine;

5. Količina obloga je malena, što ne utječe na normalnu brzinu zagrijavanja biljke;

6. Oblog može automatski zatvoriti trakove koje sam generira u procesu visoke temperature, osiguravajući gustoću i cjelovitost obloga;

7. Oblog sam po sebi ima protuoksidičke performanse i dug životni vijek zaštite;

8. Trošak obloživanja je nizak. Postojeće protuoksidacijske obloživanja za posebne ocele su relativno skupa, dok se za obične niskougljenikaste ocele koje se koriste u velikom broju primjena ova obloživanja praktički ne primjenjuju zbog visoke cijene.

Nedugodne učinke visoke temperature oksidacije

Tijekom grijanja procesa valjkovanja oceli, gubitak tijekom oksidacije iznosi oko 1-1,5% težine plovca, a gubitak tijekom grijanja kod forgeiranja bit će veći, a stopa gubitka može biti čak 3-5%.

Kada se plinska sastavnica u pećici ili temperatura u pećici nekontrolirano promijeni ili kada se plovac dugo nalazi u visokotemperaturnom dijelu, posebno ako dođe do neuspjeha u valjkovanju i nije vremenski napravljena prilagodba, sloj željezovitog oksida na oclu će se debljati. Uobičajeno je da bude 1-5 mm, a u ozbiljnim slučajevima može dosegnuti 10 mm.

Ako se oksidna škrlja nastala kao posljedica visokotemperaturne oksidacije ne ukloni na vrijeme, može biti stisnuta u površinu biljete tijekom procesa valjenja ili forgeiranja, što uzrokuje površinske defekte proizvoda i može dovesti do odbacivanja proizvoda. Tijekom grijanja čelikovitih dijelova, visokotemperaturna oksidacija također uzrokuje iscrpljenje i dekarburizaciju spojnih elemenata u čeliku, a promjene u hemijskom sastavu površine čelika mogu utjecati na proizvodnju. Smanjuju se mehanička svojstva i otpornost na koroziju proizvoda, što rezultira smanjenjem postotka kvalifikovanih gotovih proizvoda.

EN

EN

AR

AR HR

HR CS

CS DA

DA NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RU

RU ES

ES SV

SV TL

TL ID

ID LT

LT SR

SR SK

SK UK

UK VI

VI HU

HU TH

TH TR

TR MS

MS GA

GA CY

CY AZ

AZ LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ