- Параметри

- Сродне производе

Параметри

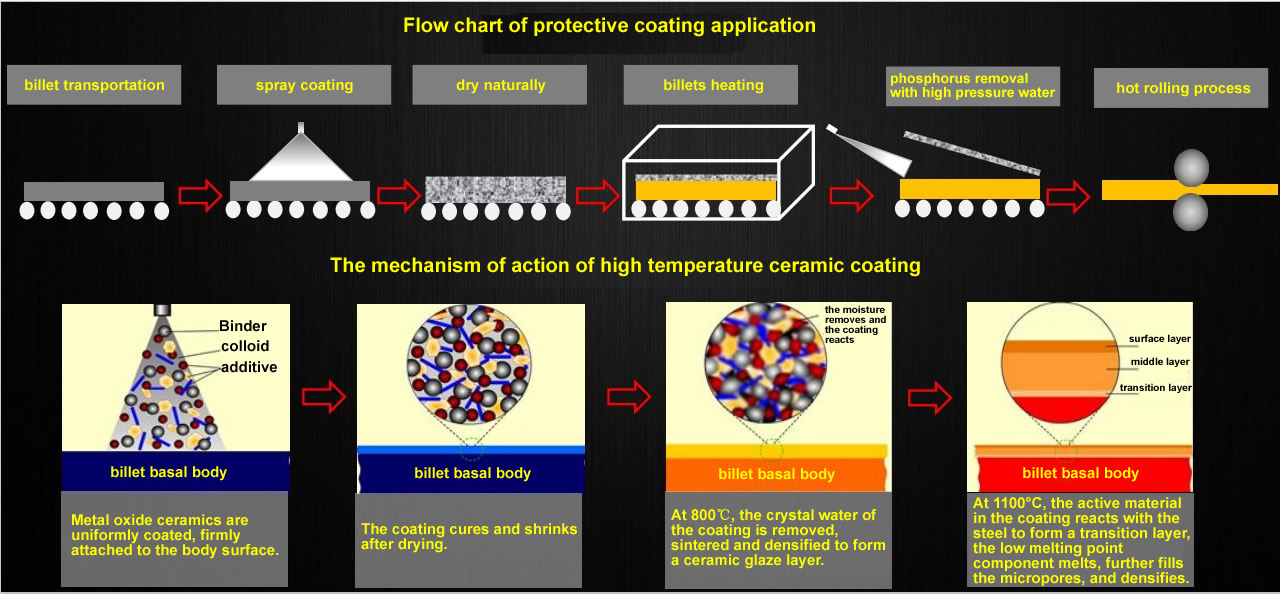

Нанокерамички премаз против оксидације на високе температуре

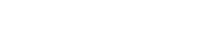

Употреба високотемпературне технологије заштитног премаза може смањити губитак примарног окисљења сагоревања за више од 90%, значајно побољшати принос челика у производственом процесу, директно смањити тешкоће уклањања шкала гвожђа, олакшати феномен исцрпљења површинских елемената Због тога, истраживање и примена мултифункционалне високотемпературне заштитне технологије премаза имају важније практично значење у аспектима антиоксидације, анти-декарбуризације, анти-елемента и побољшања нивоа дескалирања и квалитета ваљене површине високовредних добављених челика.

Карактеристике високотемпературног антиоксидационог нанокерамичког премаза

1. у вези са Покрив може смањити површинску оксидацију билета за више од 90%, знатно смањујући исцрпљење елемената;

2. Уколико је потребно. добра хемијска компатибилност, механичка компатибилност и ЦТЕ (коефицијент топлинског ширења) одговарајући између премаза и субстрата и између унутрашњег слоја премаза и слоја;

3. Уколико је потребно. Покрив је уско комбинована са субстратом током преноса челика, а механичка акција неће довести до пада премаза на високој температури;

4. Уколико је потребно. постојећи слој оксида на површини премаза и челичне супстрате формира нову густу еутектику, која мења структуру слоја оксида и побољшава перформансе лупања оксидне скале;

5. Појам Количина премаза је мала, што не утиче на нормалну брзину загревања кутије;

6. Уколико је потребно. Покрив може аутоматски заздравити пукотине које се сами стварају у процесу високих температура, обезбеђујући компактност и интегритет премаза;

7. Сам премаз има антиоксидациону ефикасност и дуг живот за заштиту;

8. Уколико је потребно Трошкови премаза су ниски. Постојећи антиоксидациони премази за специјалне челике су релативно скупи, док се за обичне нискоугледне челије које се користе у великом броју примена, ови премази практично не примењују због високих трошкова.

Нежељени ефекти оксидације на високој температури

Током процеса загревања ваљданог челика, губитак окисљења у спаљивању чини око 1-1,5 одсто тежине празног, а губитак спаљивања за грејање ковања ће бити већи, а стопа губитка спаљивања је висока од 3 до 5 одсто.

Када се гас пећи или температура пећи не контролишу правилно или ако се билет дуго задржава у секцији високе температуре, посебно ако се појави неуспех ваљања и ако се прилагођавање не врши на време, шкала гвожђа оксида челика ће се густити. Уопштено, то је 1-5 мм, а у тешким случајевима може достићи 10 мм.

Ако се шкала гвожђевог оксида која се ствара оксидацијом на високој температури не очисти на време, она ће се притиснути у површину билета током процеса ваљања или ковања, што ће резултирати површњеним дефектима производа. изазвати да се производ скине. Приликом загревања делова челика, оксидација на високој температури такође ће изазвати исцрпљење и декарбуризацију елемената легурања у челику, а промене у хемијском саставу челичне површине ће изазвати производњу. Механичка својства и отпорност на корозију производа опадају, што доводи до смањења квалификованог стопа готовог производа.

EN

EN

AR

AR HR

HR CS

CS DA

DA NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RU

RU ES

ES SV

SV TL

TL ID

ID LT

LT SR

SR SK

SK UK

UK VI

VI HU

HU TH

TH TR

TR MS

MS GA

GA CY

CY AZ

AZ LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ